多晶碳化硅和非晶碳化硅薄膜沉积详述

时间:2025-01-26 09:55:14 179浏览 收藏

偷偷努力,悄无声息地变强,然后惊艳所有人!哈哈,小伙伴们又来学习啦~今天我将给大家介绍《多晶碳化硅和非晶碳化硅薄膜沉积详述》,这篇文章主要会讲到等等知识点,不知道大家对其都有多少了解,下面我们就一起来看一吧!当然,非常希望大家能多多评论,给出合理的建议,我们一起学习,一起进步!

多晶硅碳化物和非晶硅碳化物薄膜沉积技术各有千秋。多晶硅碳化物凭借其广泛的基底兼容性、优越的制备工艺和多样化的沉积技术而脱颖而出;而非晶硅碳化物则以其极低的沉积温度、优异的化学和力学性能以及广阔的应用前景备受瞩目。

常压和低压化学气相沉积法

1.1 常压化学气相沉积 (APCVD)

在硅碳化物MEMS技术早期发展阶段,常压化学气相沉积 (APCVD) 是主要的制备多晶硅碳化物薄膜的技术。由于APCVD已广泛应用于电子器件中硅碳化物薄膜的外延生长,因此将其拓展到多晶硅碳化物的沉积相对容易。APCVD多晶硅碳化物的生长通常采用最初为硅上3C-SiC异质外延生长设计的反应腔,包括立式和卧式两种。

APCVD的生长机制:多晶硅碳化物可通过硅烷和丙烷等双源前驱体实现生长,这些前驱体气体分别提供硅和碳元素。也可使用六甲基二硅烷 (HMDS) 等单源前驱体进行生长。

APCVD的特点:这两种生长方式均使用氢气作为载气,并在1050℃以上实现化学计量比的多晶硅碳化物薄膜生长。然而,APCVD也存在一些固有的缺陷,例如感应加热的石墨基座限制了基底尺寸和反应腔的容量,从而限制了产能。较高的沉积温度也是一个问题,因为它限制了多晶硅碳化物在多种材料上的沉积,并且对与集成电路相关的单片集成也是一个挑战。

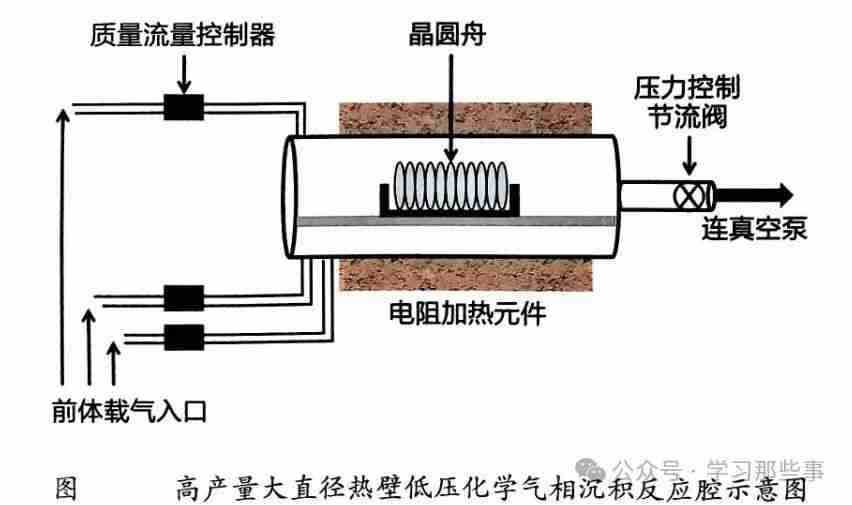

1.2 低压化学气相沉积 (LPCVD)

为了克服APCVD的不足,低压化学气相沉积 (LPCVD) 应运而生。LPCVD是一种成熟的硅半导体和MEMS工艺技术,与APCVD相比具有诸多优势。

LPCVD的特点:LPCVD实现了对气体传输特性的精准控制,能够沉积具有优异均匀性和极佳台阶覆盖率的薄膜,这些特性对MEMS制造至关重要。LPCVD反应腔具有高纯度、大尺寸晶圆生产能力和多晶圆容量的特点,对高质量薄膜的高效生产极具吸引力。

LPCVD在硅碳化物生长中的应用:LPCVD已被证实可用于生长具有广泛电学、力学和化学特性的多晶硅碳化物薄膜。研究和实践集中在开发用于大面积多晶圆反应腔的多晶硅碳化物沉积工艺。目前,LPCVD工艺可用于直径高达150mm基底上的薄膜沉积。

前驱体气体的应用

在LPCVD中,多种单源和双源前驱体气体已被用于多晶硅碳化物的生长。

单源前驱体:包括二硅丁烷 (DSB)、三甲基硅烷和六甲基二硅氮烷等。其中,1,3-二硅丁烷是研究最多的一种前驱体,能够在约800℃的温度下生产高质量的多晶硅碳化物,并可在低至650℃的温度下沉积非晶硅碳化物。

双源前驱体:通常将硅烷或二氯硅烷用作硅的前驱体,而将甲烷、丁烷或乙炔用作碳的前驱体。二氯硅烷和乙炔的组合是双源前驱体LPCVD多晶硅碳化物的主要选择,因其在MEMS级薄膜上的早期生长和良好的工艺特性。

前驱体气体的选择对沉积工艺的影响:不同的前驱体气体组合会影响沉积温度、生长速率、薄膜的电学和力学性能等。基于二硅丁烷的LPCVD具有高保形性,是使MEMS结构具备耐磨和耐化学腐蚀涂层的理想选择。

随着对LPCVD和多晶硅碳化物生长工艺的不断研究和实践,技术成熟度不断提升。目前,大多数MEMS器件都使用LPCVD技术沉积的薄膜制造,如耐高温抗冲击应变仪、恶劣环境加速计和用于气缸内压力测量的压力传感器等。

低压化学气相沉积掺杂

在MEMS应用中,多晶硅碳化物的电导率可调性是一个关键特性,这通常通过在其生长过程中进行掺杂来实现。由于多晶硅碳化物不适合采用扩散掺杂,因此需要在生长过程中向反应腔中添加掺杂剂前驱体来实现杂质原子的受控掺杂。

掺杂类型的选择:在MEMS应用中,材料的导电性通常比杂质类型(N型或P型掺杂)更为重要。因此,氮掺杂的N型多晶硅碳化物因其处理简单而更受欢迎。与其他掺杂原子(如磷、铝和硼)相比,氮在硅碳化物中具有更低的电离能,这使得氮成为首选的掺杂剂。

掺杂的挑战:尽管氮掺杂在硅碳化物外延掺杂和晶锭生长中已得到广泛应用,但在MEMS级多晶硅碳化物中的掺杂却相对困难。这主要是由于多晶硅碳化物的材料特性和低温沉积条件所致。掺杂前驱体必须在低温下分解,而多晶硅碳化物中晶界的存在也使得低温下掺杂剂的掺入和载流子的输运变得困难。掺杂原子在晶界的俘获和原子迁移率的降低将直接影响生长过程,从而导致薄膜性质发生变化。

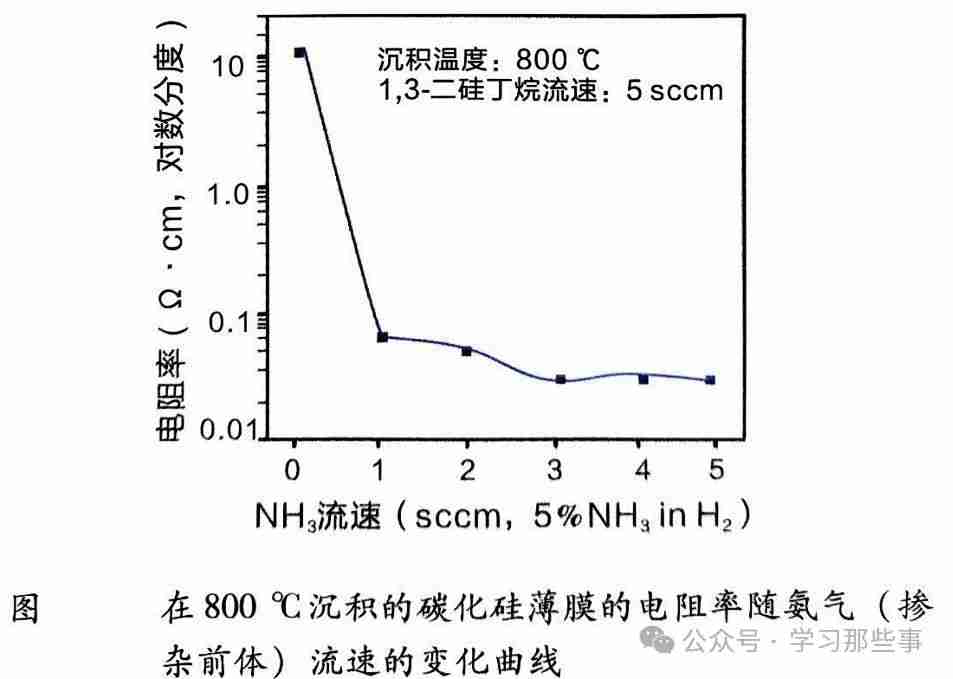

氨掺杂的研究:对于低温沉积的多晶硅碳化物,氨掺杂已进行了大量研究。Wijesundara等人成功地尝试了在850℃下使用二硅丁烷生长多晶硅碳化物的同时对其进行掺杂,将电阻率降低到了0.02Ω·cm。后来,在低至800℃的生长温度下对多晶硅碳化物的掺杂也证实了氨气作为多晶硅碳化物低温沉积的掺杂前体的可行性。下图展示了进料气中氨的增加对硅碳化物薄膜电阻率的影响曲线。

目前,氨气已被广泛用作单一前体和双重前体沉积体系中沉积多晶硅碳化物的掺杂前体。

掺杂对性能的影响:对多晶硅碳化物进行掺杂的关键问题是如何在优化电性能的同时保持MEMS应用所需的力学性能。掺杂会导致生长速率、结晶度、晶粒尺寸、残余应力等生长特性的变化,并影响多晶硅碳化物的杨氏模量等力学性能。有研究者观察到由掺杂变化引起的晶体质量的变化,指出晶格常数随着掺杂浓度的增加而降低。此外,最近的研究还表明,由掺杂引起的晶粒尺寸的变化会影响弯曲模多晶硅碳化物横向谐振器的品质因数。这些结果表明,多晶硅碳化物的力学性能和掺杂水平是相互影响的。

掺杂作为器件特性调节工具:掺杂不仅可以用于调节多晶硅碳化物的电导率,还可以作为调节器件特性的重要工具和手段来满足工艺的需要。通过精确控制掺杂剂的种类、浓度和沉积条件,可以实现对多晶硅碳化物薄膜性能的精细调控,从而满足MEMS器件对材料性能的多样化需求。

等离子体增强化学气相沉积法

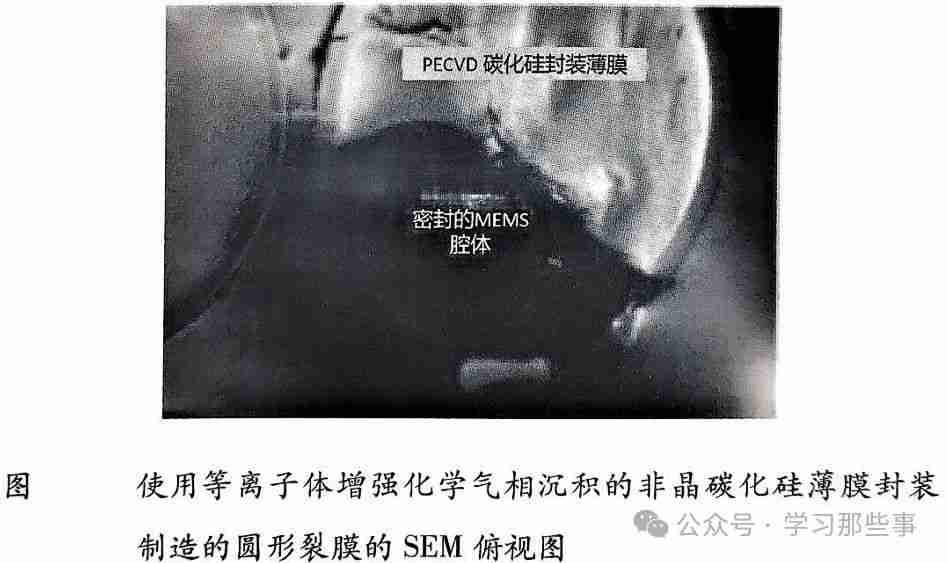

等离子体增强化学气相沉积 (PECVD) 技术为制备能在恶劣环境下工作的MEMS结构材料提供了一种有效方法。其中,非晶硅碳化物因其理想的化学和力学性能而受到广泛关注。PECVD非晶硅碳化物的沉积温度极低(低于500℃)。

主要应用领域:PECVD非晶硅碳化物的主要应用领域包括器件封装、保护涂层和电介质层的形成。在器件封装方面,它能够提供优异的力学强度和化学稳定性;作为保护涂层,它能够抵御恶劣环境的侵蚀;而在形成电介质层时,它则能展现出良好的电学性能。

沉积条件与薄膜性能:与其他沉积技术类似,PECVD非晶硅碳化物薄膜的性能在很大程度上取决于沉积条件。通过调节沉积参数,如沉积温度、压力、等离子体功率和气相组成,可以根据特定的应用需求和允许的最大热预算来调整薄膜的性能。在传统的PECVD反应腔中,通常使用加热的基底支架进行沉积。甲烷和硅烷是常用的前驱体材料,但也可以使用单一前驱体,如二硅丁烷或甲基硅烷。这些前驱体在等离子体的作用下发生化学反应,生成非晶硅碳化物薄膜。

应力控制与退火处理:一般情况下,PECVD薄膜会表现出压应力。然而,通过优化工艺条件,如降低等离子体功率和提高沉积温度,可以将应力水平调整到所需值。有时,为了进一步降低应力水平,可能需要在450℃~600℃的温度下进行沉积后的退火处理。

应用实例与潜力:PECVD生长的非晶硅碳化物在MEMS制造中具有广泛的应用潜力。它可以作为支撑层,为MEMS器件提供稳定的支撑;同时,也可以作为最终的密封层,确保器件的密封性和可靠性。早期的研究还表明,PECVD非晶硅碳化物可用于封装领域,如下图所示

该图展示了使用PECVD非晶硅碳化物封装的圆形裂膜的SEM俯视图。

然而,需要注意的是,由于PECVD非晶硅碳化物的导电性不足,它难以成为独立的MEMS材料。因此,在实际应用中,可能需要结合其他导电材料或进行额外的处理以满足特定的电学性能要求。

离子束辅助沉积技术

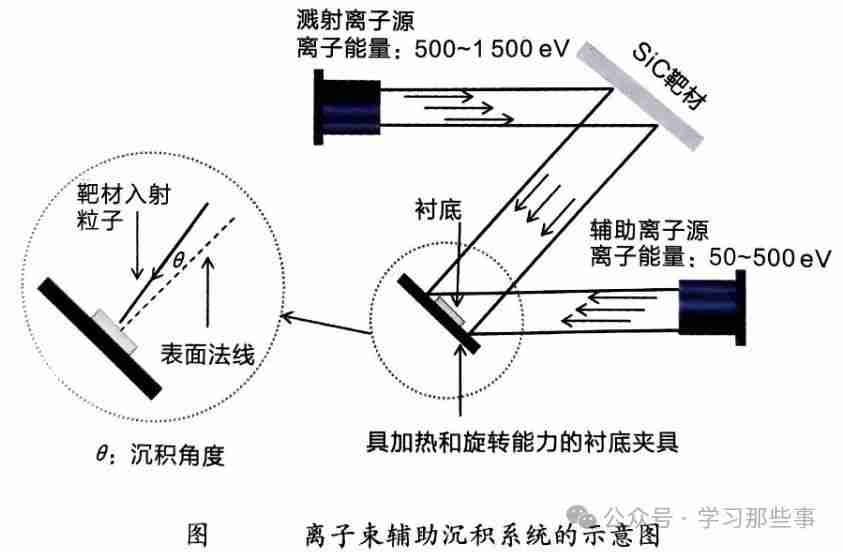

离子束辅助沉积 (IBAD) 是一种结合物理沉积和离子轰击的薄膜制备技术。该技术利用溅射沉积或蒸发沉积作为物理沉积手段,并通过辅助离子源对沉积表面进行离子轰击,以实现薄膜的致密化、改性界面生成或复合材料制备。

系统构成与操作模式:IBAD系统通常配备有溅射离子源(靶材)和辅助离子源(离子轰击源)。辅助离子源的配置可根据应用需求进行调整。例如,使用稀有气体(如氩气)电离的离子进行轰击,可以致密化沉积的薄膜或在基底与薄膜之间生成改性界面。当辅助离子源提供反应性离子(如氧离子或氮离子)时,可以在生长表面生成复合材料,如金属氧化物或氮化物。

应用领域:IBAD薄膜被广泛用作磁性薄膜、保护涂层和硬涂层。在磁性薄膜领域,IBAD技术可以制备具有优异磁性能的薄膜材料。作为保护涂层和硬涂层,IBAD薄膜能够显著提高基材的耐磨性、耐腐蚀性和硬度。

复合薄膜的制备:为了使用IBAD技术形成诸如硅碳化物的复合薄膜,通常需要采用双离子束系统,并为每种类型的元素配置单独的靶材。这是因为使用离子束溅射时,两种元素的溅射速率可能不一致,导致难以形成化学计量的复合薄膜。然而,通过优化溅射条件和选择合适的靶材,可以制备出具有理想化学计量比的硅碳化物薄膜。

沉积参数与薄膜性能:IBAD薄膜的沉积速率、应力和化学计量比等性能受多种沉积参数的影响。沉积速率主要取决于溅射源的离子通量,通常在5~15nm/min之间。沉积薄膜的应力属于压应力,受沉积温度、沉积压力、沉积角度和辅助离子等因素的影响。随着沉积温度的升高,应力水平会降低;较高的沉积压力会导致压应力的减小;沉积角度的变化会影响堆积密度和压应力;而辅助离子则会增加压应力并微调化学计量比。

可视化沉积与蚀刻孔密封:IBAD技术的一个独特特点是溅射粒子从靶材中出来时具有高定向性,因此可以使用准直离子束进行溅射。这一特性使得IBAD技术能够实现沉积过程的可视化,对封装时蚀刻孔的密封非常有利。通过IBAD技术沉积的密封层可以清晰地覆盖蚀刻孔,而不会造成不必要的质量负载。

晶圆级封装与真空封装:IBAD技术在晶圆级封装和真空封装方面具有巨大的潜力。由于沉积通常是在较低的腔体压力下进行的,可以大大降低制备的振动MEMS器件的空气阻尼。此外,可视化沉积可用于创建独特的MEMS器件,如使用掩模板技术制备的3D微结构。IBAD技术沉积的非晶硅碳化物薄膜具有较高的热稳定性,因此在高温应用中具有很大的潜力。

磁控溅射沉积法

磁控溅射沉积作为一种低温沉积技术,与等离子体增强化学气相沉积 (PECVD) 具有诸多相似之处,且该技术有望实现化学计量硅碳化物的生长,为MEMS器件的制造提供了新可能。

磁控溅射沉积的特点与优势:磁控溅射沉积技术通过磁场控制电子的运动轨迹,有效提高了溅射效率和沉积速率,同时降低了基片的温度。这一特点使得磁控溅射沉积成为低温沉积非晶硅碳化物薄膜的理想选择。与PECVD相比,磁控溅射沉积无需使用含氢的前驱体材料,因此可以避免氢元素对薄膜性能的影响,从而制备出无氢的非晶硅碳化物薄膜。

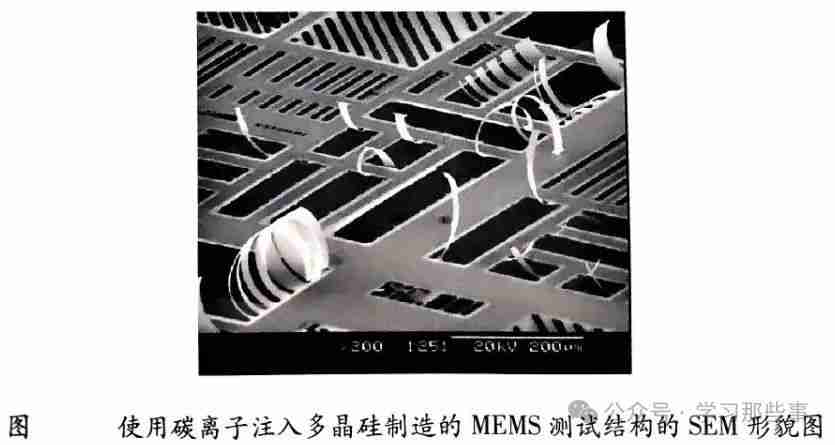

磁控溅射沉积在硅碳化物MEMS制造中的应用:在硅碳化物MEMS制造中,磁控溅射沉积技术具有诸多优势。首先,该技术可以在较低温度下生长出高质量的硅碳化物薄膜,避免了高温处理对电子器件性能的影响。其次,磁控溅射沉积技术具有高度的可控性,可以通过调节溅射参数来精确控制薄膜的成分、结构和性能。此外,该技术还可以与离子注入等工艺相结合,实现硅碳化物微结构的直接合成,无需通过蚀刻步骤即可制造MEMS器件。

磁控溅射沉积面临的挑战与研究方向:尽管磁控溅射沉积技术在硅碳化物MEMS制造中展现出巨大的潜力,但仍面临一些挑战。首先,对硅碳化物薄膜力学和电气性能的控制仍需进一步研究。由于磁控溅射沉积过程中涉及复杂的物理和化学过程,因此需要对沉积参数进行精确调控,以实现薄膜性能的优化。其次,薄膜应力和应力梯度的控制也是一个需要解决的问题。离子注入等工艺可能导致薄膜应力的增加,从而影响MEMS器件的性能和可靠性。

硅碳化物MEMS制造技术的未来展望:随着硅碳化物MEMS技术的不断发展,对沉积技术的革新提出了更高的要求。低温沉积工艺是实现全硅碳化物微系统应用的关键。磁控溅射沉积技术作为一种具有低温沉积能力的技术,有望在硅碳化物MEMS制造中发挥越来越重要的作用。未来,需要进一步加强磁控溅射沉积技术的研究与开发,推动其在硅碳化物MEMS制造中的广泛应用。同时,还需要探索与其他先进工艺的集成方法,以实现更复杂、更高性能的硅碳化物微系统的制造。

终于介绍完啦!小伙伴们,这篇关于《多晶碳化硅和非晶碳化硅薄膜沉积详述》的介绍应该让你收获多多了吧!欢迎大家收藏或分享给更多需要学习的朋友吧~golang学习网公众号也会发布科技周边相关知识,快来关注吧!

-

501 收藏

-

501 收藏

-

501 收藏

-

501 收藏

-

501 收藏

-

313 收藏

-

467 收藏

-

268 收藏

-

388 收藏

-

212 收藏

-

150 收藏

-

393 收藏

-

204 收藏

-

314 收藏

-

135 收藏

-

250 收藏

-

140 收藏

-

- 前端进阶之JavaScript设计模式

- 设计模式是开发人员在软件开发过程中面临一般问题时的解决方案,代表了最佳的实践。本课程的主打内容包括JS常见设计模式以及具体应用场景,打造一站式知识长龙服务,适合有JS基础的同学学习。

- 立即学习 543次学习

-

- GO语言核心编程课程

- 本课程采用真实案例,全面具体可落地,从理论到实践,一步一步将GO核心编程技术、编程思想、底层实现融会贯通,使学习者贴近时代脉搏,做IT互联网时代的弄潮儿。

- 立即学习 516次学习

-

- 简单聊聊mysql8与网络通信

- 如有问题加微信:Le-studyg;在课程中,我们将首先介绍MySQL8的新特性,包括性能优化、安全增强、新数据类型等,帮助学生快速熟悉MySQL8的最新功能。接着,我们将深入解析MySQL的网络通信机制,包括协议、连接管理、数据传输等,让

- 立即学习 500次学习

-

- JavaScript正则表达式基础与实战

- 在任何一门编程语言中,正则表达式,都是一项重要的知识,它提供了高效的字符串匹配与捕获机制,可以极大的简化程序设计。

- 立即学习 487次学习

-

- 从零制作响应式网站—Grid布局

- 本系列教程将展示从零制作一个假想的网络科技公司官网,分为导航,轮播,关于我们,成功案例,服务流程,团队介绍,数据部分,公司动态,底部信息等内容区块。网站整体采用CSSGrid布局,支持响应式,有流畅过渡和展现动画。

- 立即学习 485次学习